Montagehinweise / Problemvermeidung

Bei der Montage und dem Betrieb eines Schwebekörper Durchflussmessers müssen für einen problemlosen Betrieb einige Punkte beachtet werden.

Wasserschlag

Der Wasserschlag kann in mit Flüssigkeit gefüllten Rohrleitungen auftreten.

Er entsteht durch schlagartiges Öffnen oder Schließen eines Kugelhahns, Magnetventils oder einer

anderen schnell schließenden Absperrarmatur.

Durch die Massenträgheit der Flüssigkeit in der Rohrleitung und dem abrupten Abbremsen oder

Beschleunigen der Flüssigkeitssäule, kann es im Millisekundenbereich zu einer erheblichen

Druckerhöhung des Betriebsdruckes kommen.

Auch ein Gaseinschluss in der Flüssigkeit, der

komprimiert ist und sich an anderer Stelle der Rohrleitung entspannt, kann einen Wasserschlag auslösen.

Die Folge davon kann die Zerstörung des Messrohres (Bruch oder Verformung),

Beschädigung des Schwebekörperanschlages oder auch der Halterung des Messgerätes kommen.

Abhilfe schafft die Verwendung langsam schließender Absperrorgane (z.B. Ventile) oder in die Anlage

eingebaute Druckstoßminderer.

Abstand Messgeräte

Bei Geräten die mit einem Reed-Kontakt oder einer magnetgeführten Anzeigeeinheit ausgerüstet sind,

oder für eine solche Nachrüstung vorgesehen sind, ist im Schwebekörper immer ein Magnet eingebaut.

Es ist bei der Montage ein Mindestabstand zwischen mehreren Geräten vorzusehen, da sich sonst die

Magnetfelder beeinflussen können und es somit zu Fehlmessungen kommen kann. Eventuell ist auch ein

vertikaler Versatz der Geräte ausreichend.

Auch ferromagnetische Anlagenteile, an die das Messgerät

montiert wird, können die Messung beeinflussen.

Der Mindestabstand wird vom Hersteller festgelegt.

Pulsation des Schwebekörpers

Anlagenbedingt, z.B. durch Schlauchpumpen erzeugte pulsierende Strömung, kann es zu einer Pulsation des Schwebekörpers

kommen. Dadurch wird die Ablesung eines Messwertes auf der Skala des Durchflussmessers erschwert.

Abhilfe kann hier ein Strömungsgleichrichters zur Erzeugung eines gleichmäßigen Durchflusses oder ein

Durchflussmesser mit einem anderen Messprinzip schaffen.

Neben diesen anlagenbedingten Pulsationen kann es bei falsch dimensionierten

Schwebekörper-Durchflussmessern auch zur sogenannten Kompressionspulsation kommen.

Diese tritt hauptsächlich nur bei der Messung von Gasen auf.

Sie entsteht, wenn der Betriebsdruck nicht ausreicht um den durch den Schwebekörper erzeugten

Gegendruck zu überwinden und somit der Schwebkörper angehoben werden kann.

Das Gas wird vor dem Schwebekörper komprimiert, bis genügend Druck vorhanden ist um dann den

Schwebeköper explosionsartig anzuheben.

Durch den dadurch entstehenden größeren Ringspalt zwischen Messrohr und Schwebeköper, entspannt

sich das Gas wieder und der Schwebekörper fällt wieder in seine Ausgangslage zurück.

Der Vorgang wiederholt sich und der Schwebekörper pulsiert.

Dieser Effekt tritt öfters auch beim Anfahren einer Anlage ein, wenn noch nicht genügend

Betriebsdruck vorhanden ist und nur wenig Gas durch die Rohrleitungen fließt.

Durch das teils explosionsartige Anheben des Schwebekörpers kann es zu Schäden am Durchflussmesser kommen, zB. Glasbruch, Deformierung des Schwebekörperanschlages usw..

Abhilfe:

- Betriebsdruck erhöhen oder Geräte mit geringerem Druckverlust einsetzen

Der Betriebsdruck sollte ca. 5 mal höher als der Druckverlust des Schwebekörper Durchflussmessers sein. - Absperrorgane hinter dem Durchflussmesser platzieren

- Leichte Schwebekörper einsetzen

- Geräte mit Schwebkörperdämpfung einsetzen.

Der Betriebsdruck sollte bei Geräten mit Dämpfer, ca. 2 mal höher als der Druckverlust des Schwebekörper Durchflussmessers sein.

Unterscheidung Normbedingungen, Standardbedingungen und Betriebsbedingungen

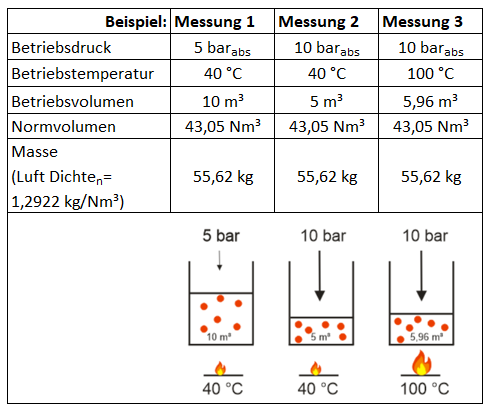

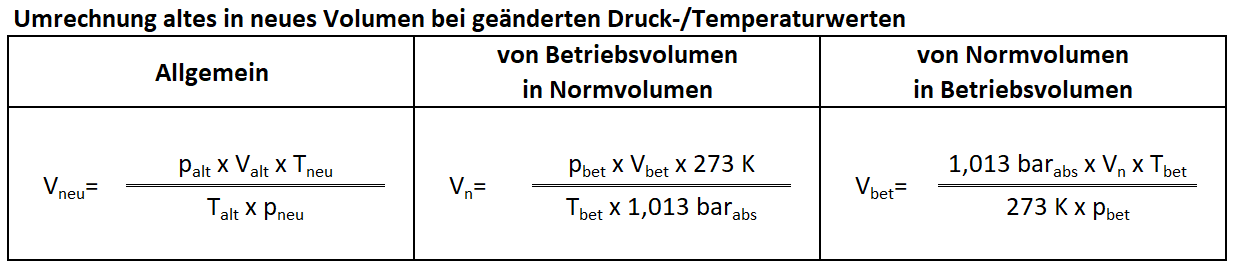

Gase sind normalerweise kompressibel, d.h. bei Änderung des Drucks und/oder der Temperatur,

verändern sie ihr Volumen. Die Volumenänderung kann durch die Gasgesetze (Boyle-Mariotte-Gesetz,

Gay-Lussac-Gesetz, Charles-Gesetz) berechnet werden.

p x V / T = konstant

(p=Druck in bar abs., T=Temperatur in K (=273 + °C), V=Volumen)

Talt = Temperatur beim alten Volumen (Kelvin), Tneu = Temperatur beim neuen Volumen (Kelvin), Tbet = Betriebstemperatur (Kelvin)

Kelvin = 273 + °C

Valt= Volumen bei alten Druck-/Temperaturwerten, Vneu= Volumen bei neuen Druck-/Temperaturwerten, Vn= Normvolumen

Das Betriebsvolumen ist das tatsächlich vorliegende Volumen eines Gases bei Betriebsdruck und Betriebstemperatur. Ein Betriebsliter Gas bei 20°C hat eine andere Anzahl an Gasmolekülen als ein Betriebsliter Gas bei 50°C. Bei chem. Reaktionen, Mischen von Gasen usw. ist es normalerweise notwendig eine definierte Anzahl an Gasmolekülen zu mischen.

Um vergleichbare, definierte Werte zu erhalten, hat man deshalb in DIN 1343 das Normvolumen definiert.

Das Normvolumen ist ein Volumen, dass ein Gas bei 1,013 bar absolut (=1013 hPa) und 0°C einnehmen würde. Es wird durch den vorangestellten Buchstaben „N“ oder tiefgestelltem „n“ gekennzeichnet (NL = Normliter, Nm³=Norm-m³, ln, usw.). Ein Normliter bei 20°C enthält genauso viele Moleküle wie ein Normliter bei 50°C. Für die Auslegung eines Schwebekörper Durchflussmessers sind die Angabe von Druck und Temperatur notwendig.

Neben Betriebsvolumen und Normvolumen wird auch der Begriff des Standardvolumens benutzt.

Diese Bedingungen werden von verschiedenen Branchen oder auch Ländern individuell festgelegt. In der Luftfahrt zB. wird nach ISO 2533, 1,013 bar absolut (=1013 hPa) und 15°C festgelegt. Oder auch für verschiedene Anwendungen in Europa 1,013 bar absolut (=1013 hPa) und 20°C. Die Kennzeichnung erfolgt durch ein tiefgestelltes „s“ (ls= Standardliter).

Über 90% der Schwebekörper-Durchflussmesser für Gase haben eine Normvolumenskala.

Die beiden Begriffe Normvolumen, Standardvolumen und Betriebsvolumen werden in der Praxis oft verwechselt und führen somit zu teils erheblichen Messfehlern oder einer falschen Auswahl eines Schwebekörper-Durchflussmessers.